Nowoczesne budownictwo ukierunkowane na redukcję czasu niezbędnego do realizacji przedsięwzięcia budowlanego narzuciło konieczność maksymalnej prefabrykacji elementów budowlanych. Niezależnie, czy są to elementy żelbetowe czy stalowe, standardem stało się sporządzanie szczegółowego projektu warsztatowego. Jest on przygotowywany na podstawie projektu wykonawczego w zakładzie prefabrykacji lub jest realizowany przez firmy specjalizujące się w projektowaniu konstrukcji budowlanych. Z uwagi na względy ekonomiczne na tym etapie możliwe jest również wykonanie optymalizacji konstrukcji.

CEL

Celem opracowania dokumentacji warsztatowej jest dostarczenie informacji technologicznych niezbędnych do wytworzenia pozycji pojedynczych i wysyłkowych projektowanej konstrukcji. Podczas przygotowywania projektu warsztatowego należy każdorazowo uwzględniać możliwości i ograniczenia techniczne i technologiczne hut lub wytwórni konstrukcji stalowych, które wynikają z:

-zamówienia określonego asortymentu,

-obróbki wyrobów hutniczych w zakresie cięcia i rozkroju blach,

-profilowania krawędzi elementów do spawania,

-spawania elementów pojedynczych w element wysyłkowy,

-transportu w miejscu prefabrykacji,

-realizacji montażu próbnego,

-wykonania prac antykorozyjnych,

-transportu elementów z wytwórni na plac budowy.

ZAKRES PROJEKTU WARSZTATOWEGO

Opracowanie warsztatowe powinno spełniać szereg wymagań normowych dotyczących treści i oznaczeń na rysunkach. Na etapie przygotowywania opracowania warsztatowego należy m. in. uwzględnić klasę wykonania konstrukcji, która definiuje np. minimalny promień wyokrąglenia wycięć. Podstawowy zakres projektu warsztatowego obejmuje:

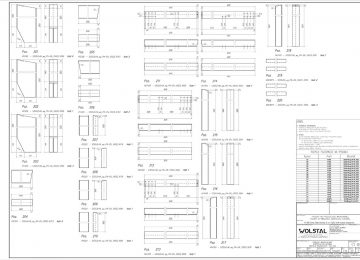

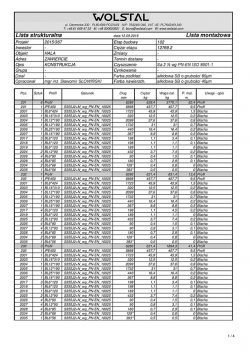

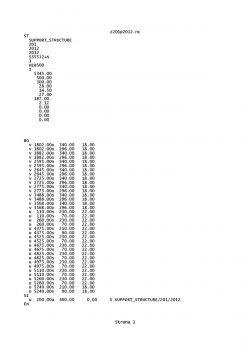

a) rysunki elementów pojedynczych, w skład których wchodzą rysunki cięć poszczególnych kształtowników oraz szczegóły wykroi blach wraz ze wszystkimi niezbędnymi detalami. Każda pozycja określana jest unikalnym numerem wraz ze szczegółowym opisem obejmującym ilość, gatunek stali oraz specyfikacją niezbędną do prawidłowego przygotowania i wykonania elementu. Zwyczajowo rysunki elementów pojedynczych przedstawiane są w skali 1:10, rzadziej w 1:5 lub 1:20. Jeśli wymagane są detale fazowania krawędzi przedstawia się je w skali 1:5 lub 1:2. Dodatkowo należy opisać klasę wykonania konstrukcji EXC, którą określa się dla grup pozycji pojedynczych lub ogólnie dla wszystkich elementów przedstawionych na rysunku, jeśli te zaliczają są do jednej klasy. Należy zaznaczyć, iż klasa konstrukcji określa nie tylko sposób wykonania elementu, ale również kontrolę jakości. Zazwyczaj dla obiektów budowlanych oraz niewielkich konstrukcji inżynierskich jest to EXC2 lub EXC3. Poniżej przedstawiamy przykładowy rysunek elementów pojedynczych.

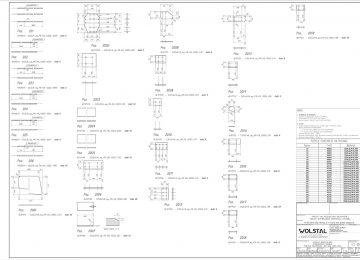

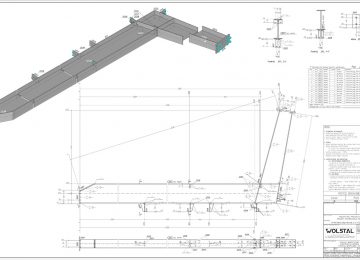

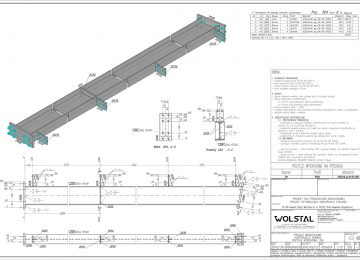

b) arkusz pozycji wysyłkowych, w którym określone zostają: położenia poszczególnych elementów pojedynczych, rodzaj, grubość oraz długość spoin warsztatowych, zakres badanych defektoskopowo spoin oraz zabezpieczenie antykorozyjne gotowych elementów wysyłkowych. Szczegółowość rysunków pozycji wysyłkowych zależy od skomplikowania geometrii konstrukcji. W przypadku prostych elementów arkusz ogranicza się do przedstawienia dwóch podstawowych rzutów: góra, przód. Natomiast w elementach o przestrzennej geometrii, ilość rzutów może dochodzić do pięciu, sześciu. Dodatkowo, dla poprawy czytelności rysunku, przedstawia się odpowiednie przekroje lokalne. Integralną częścią rysunku elementu wysyłkowego jest jego zestawianie materiałowe. Zawiera ono listę wszystkich pozycji, które składają się na element wysyłkowy, z podaniem oznaczeń, wymiarów, masy oraz gatunku stali.

Treść rysunku pozycji wysyłkowych obejmuje:

-wszystkie niezbędne do odczytania konstrukcji rzuty, przekroje oraz ewentualne szczegóły,

-dokładne położenie poszczególnych elementów,

-rozmieszczenie i oznaczenie śrub, trzpieni spawanych w warunkach warsztatowych,

-oznaczenie stanu powierzchni i zabezpieczenia antykorozyjnego,

-indywidualne oznaczenie elementów wysyłkowych,

-inne uwagi i objaśnienia niezbędne do prawidłowego wykonania elementu.

Dodatkowo na rysunkach pozycji wysyłkowych należy również określić klasę wykonania konstrukcji EXC, która definiuje m. in. dopuszczalne odchyłki, poziom jakości i kontrolę spoin, itp.

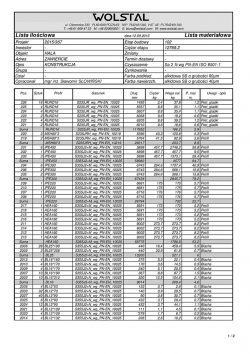

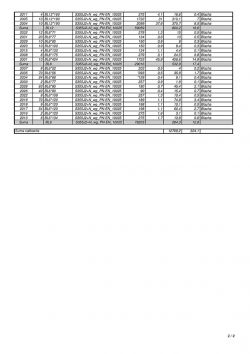

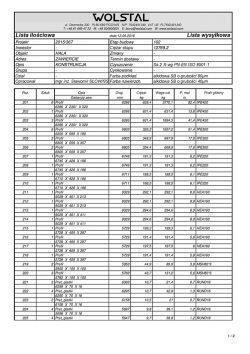

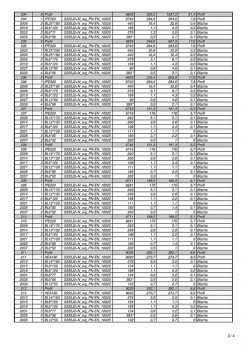

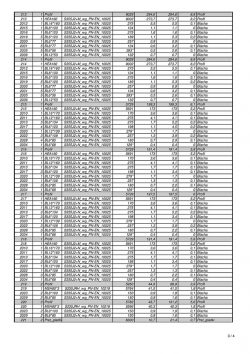

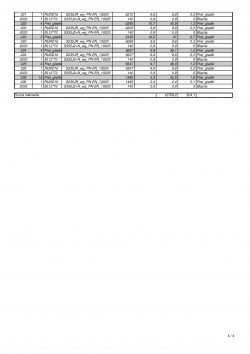

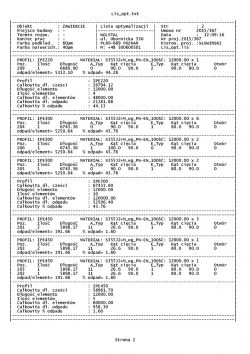

c) zestawienia materiałowe, stanowiące integralne uzupełnienie wszystkich rysunków dołączonych do projektu warsztatowego. Zestawienia dzielą się na listy materiałowe, listy elementów wysyłkowych, listy strukturalne czyli tzw. listy złożeniowe oraz listy łączników. Każde zestawienie zawiera informacje niezbędne do kontroli i nadzoru procesów produkcyjnych oraz dostarczenia elementów na budowę. Masy podane w zestawieniach materiałowych mogą być określone dla objętości elementów brutto (objętość elementu przed wykonaniem wykroju) lub netto (objętość rzeczywista elementu). Poniżej przedstawiamy przykładowe listy.

d) dokumentacja numeryczna niezbędna w przypadku produkcji na maszynach cnc. Standardowo pliki numeryczne z rozszerzeniem .nc wydawane są oddzielnie dla każdej pozycji pojedynczej. Typowa struktura pliku NC określa numer, materiał, geometrię oraz inne szczegółowe informacje niezbędne do identyfikacji elementu i jego wykonania. Wyjątek stanowi dokumentacja numeryczna dla robotów spawalniczych, dla których pliki określane są dla całej pozycji wysyłkowej, łącznie z definicją spoin.

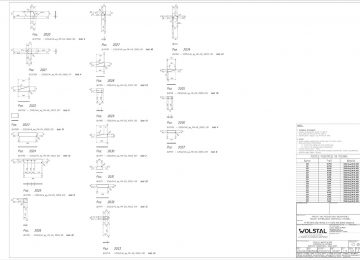

e) schematy montażowe stanowią podstawę do montażu wyprodukowanej konstrukcji stalowej. Rysunki montażowe wykonuje się głownie w skali 1:50, rzadziej 1:100. Powinny one obrazować projektowaną konstrukcję w rzutach, widokach i przekrojach, z pokazaniem osi modułowych, rzędnych wysokościowych oraz wymiarów modułowych. Schematy powinny przedstawiać rozmieszczenie wszystkich elementów i zespołów konstrukcyjnych z określeniem ich poziomów i wzajemnego usytuowania, oznaczenia wszystkich elementów wysyłkowych, zastosowanych łączników np. śrub i spoin. Ponadto, w przypadku połączeń sprężanych, na rysunkach montażowych należy określić moment dokręcenia śruby, który uzależniony jest od jej klasy wykonania K0-K2. Uzupełnieniem mogą być szczegóły skomplikowanych styków montażowych przedstawione w skali 1:25 lub 1:10. W zależności od gabarytów obiektu, rysunek montażowy może dotyczyć całego układu lub części wydzielonej np. dylatacjami konstrukcyjnymi.

f) dopełnieniem projektu warsztatowego oraz list materiałowych jest optymalizacja cięć profili i rozkroju blach. Technologia optymalizacji cieć znana również pod pojęciem nesting’u, świadczona jest w Polsce przez nieliczne specjalistyczne biura konstrukcyjne. Polega ona na optymalizacji cięć i wykroi, tak aby uzyskać lepsze wykorzystanie surowca, czyli zmniejszenie ilości powstającego odpadu. Końcowym wynikiem nestingu są listy cięć oraz rysunki rozkroju arkuszy blach.

PODSUMOWANIE

Opracowanie rysunków warsztatowych konstrukcji stalowej oznacza sporządzenie dokumentacji niezbędnej do procesu produkcyjnego. Prawidłowo przygotowany projekt warsztatowy zawiera rysunki pozycji pojedynczych, wysyłkowych, integralne listy materiałowe oraz schematy montażowe. Jego opracowanie zapewnia nie tylko szybką i prawidłową produkcję, ale również sprawne scalanie elementów na budowie. Nowoczesne technologie projektowe, takie jak BOCAD lub TEKLA wykorzystywane przez profesjonalne biura konstrukcyjne zapewniają przygotowanie czytelnej dokumentacji projektowej, przy jednoczesnym ograniczeniu do minimum błędów ludzkich.

Autor: mgr inż. Sławomir SŁOWIŃSKI

Wszystkie prawa zastrzeżone, w szczególności kopiowanie, rozpowszechniania bez zgody autora zabronione.